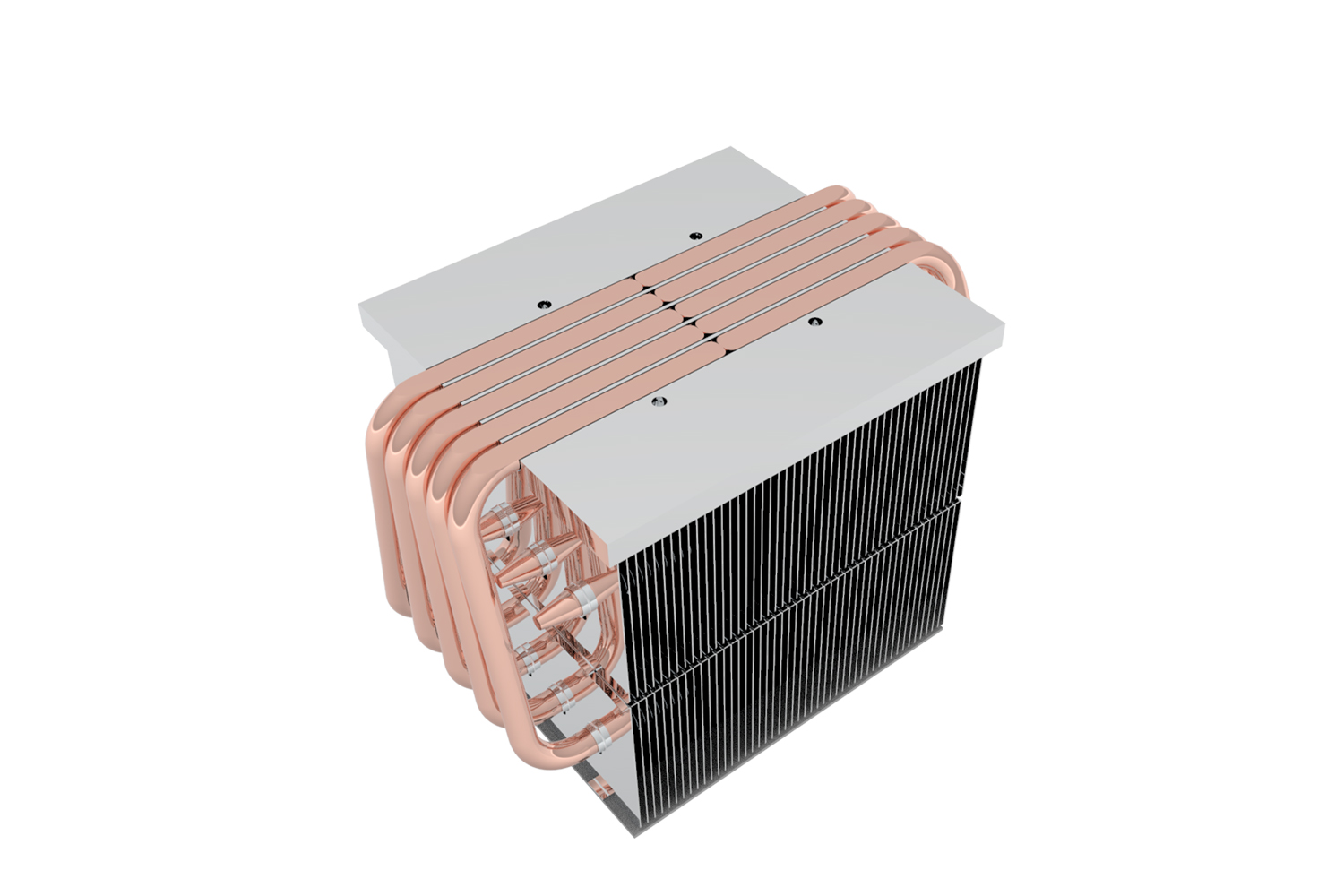

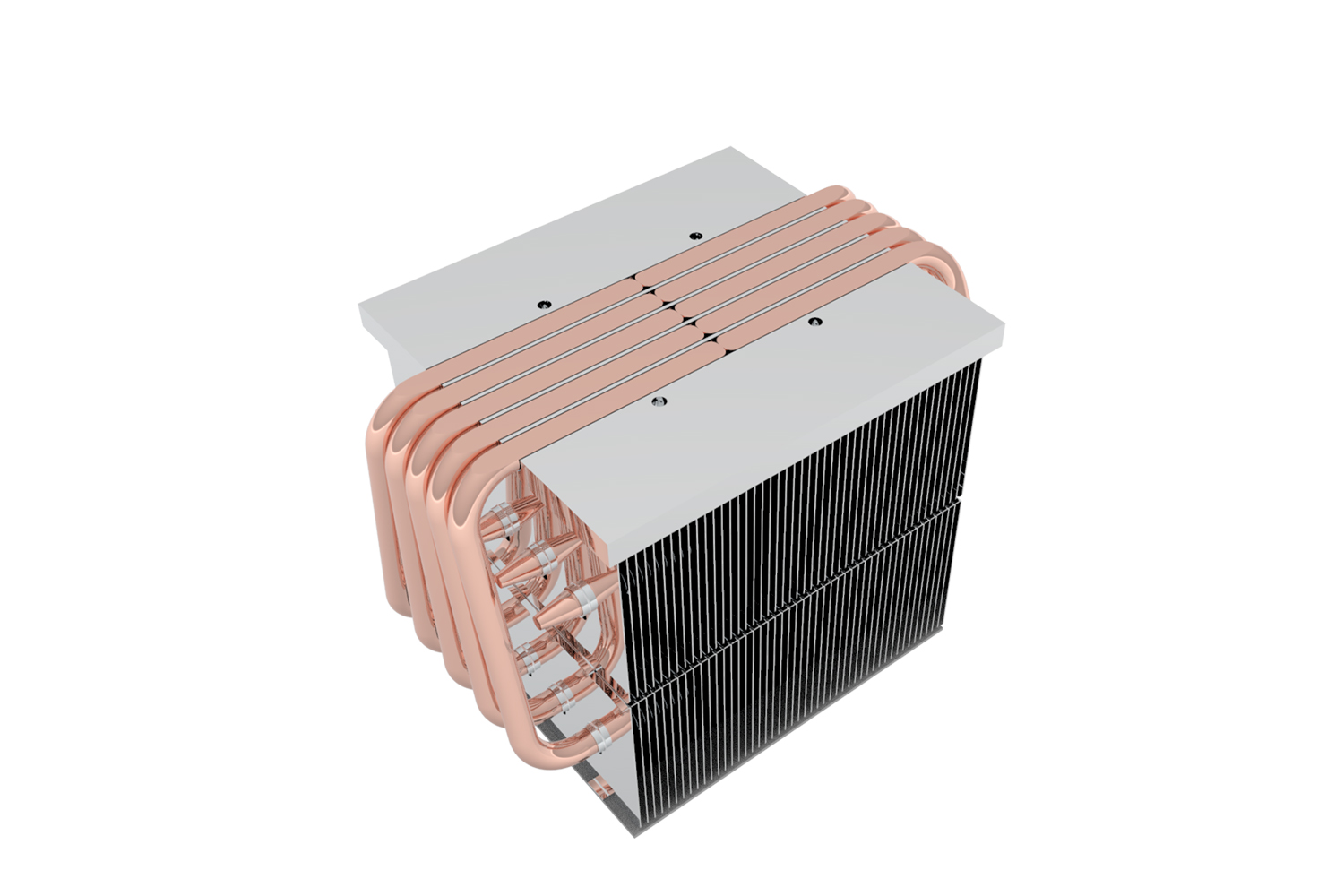

Heat Sink With Heat Pipe یک هیت سینک با فناوری لوله حرارتی یکپارچه است که برای بهبود راندمان اتلاف گرما استفاده می شود و به ویژه برای دستگاه های الکترونیکی پرقدرت مانند رایانه ها، چراغ های LED، سرورها و تجهیزات صنعتی مناسب است. این هیت سینک لوله های حرارتی (Heat Pipe) را با هیت سینک های سنتی (Heat Sink) ترکیب می کند و به طور موثر گرمای تولید شده توسط تجهیزات را از منبع گرما به سطح هیت سینک منتقل می کند و گرما را با همرفت و تابش به هوا پخش می کند. .

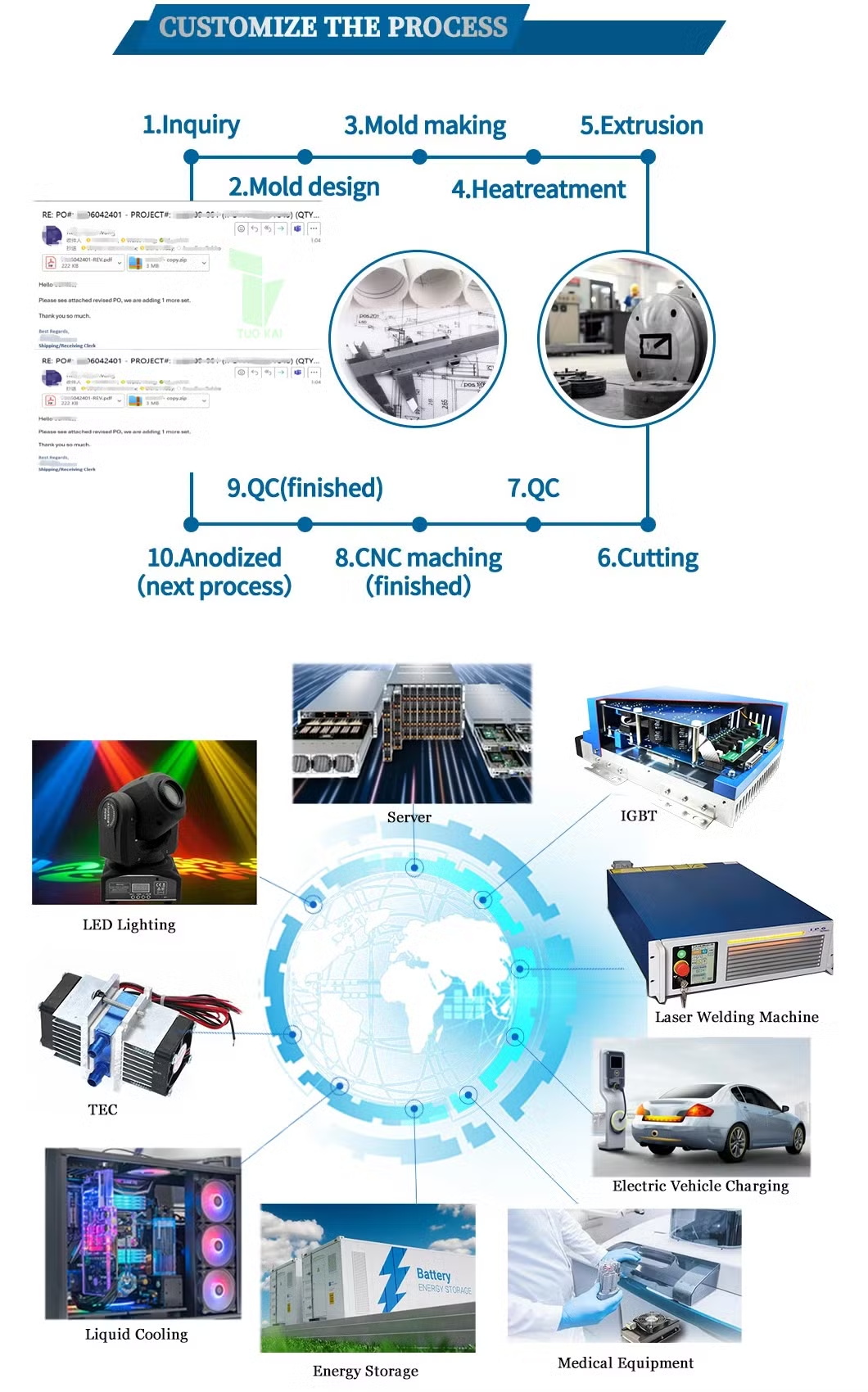

فرآیند تولید

طراحی و ساخت لوله های حرارتی

ساختار لوله حرارتی: لوله های حرارتی معمولاً از مواد مس یا آلومینیوم ساخته می شوند و لوله با مایع کار پر می شود. پس از تبخیر مایع، گرما را از یک سر منبع گرما منتقل می کند، به مایع تبدیل می شود و از طریق ساختار مویرگی به انتهای سرد باز می گردد.

فرآیند تولید لوله های حرارتی: فرآیند تولید لوله های حرارتی معمولاً شامل پردازش لوله مسی، پوشش دیواره داخلی سیال کاری، آب بندی تحت فشار و تزریق خلاء و غیره است تا اطمینان حاصل شود که سیال کاری در لوله حرارتی می تواند به طور موثر تبخیر و متراکم شود. دما

فرزکاری و عملیات سطحی رادیاتور

قسمت رادیاتور معمولاً از مواد آلیاژ آلومینیوم ساخته شده است و پره های اتلاف حرارت متعدد از طریق فرآیندهای CNC فرز و مهر زنی برای به حداکثر رساندن ناحیه اتلاف گرما پردازش می شوند.

سپس سطح مورد استفاده قرار می گیرد، مانند آنودایز کردن، اسپری کردن یا پوشش دادن، برای بهبود مقاومت در برابر خوردگی و هدایت حرارتی آن.

اتصال لوله حرارتی به هیت سینک

جوشکاری یا پرس گرم: لوله حرارتی با جوش یا پرس گرم به هیت سینک متصل می شود تا اطمینان حاصل شود که لوله حرارتی می تواند به طور موثر گرما را از منبع گرما به هیت سینک منتقل کند.

تست و کنترل کیفیت

رادیاتور لوله حرارتی تکمیل شده تحت آزمایش کیفیت دقیق قرار می گیرد، از جمله آزمایش پارامترهایی مانند هدایت حرارتی، عملکرد اتلاف گرما و مقاومت فشار برای اطمینان از پایداری آن در دمای بالا و محیط فشار بالا.

دقت

قطر و طول لوله حرارتی: قطر لوله حرارتی معمولاً بین 6 تا 12 میلی متر است و طول آن را می توان با توجه به نیازهای خاص سفارشی کرد. دقت لازم است تا 0.1± میلی متر باشد تا از گردش موثر سیال کار در داخل لوله حرارتی اطمینان حاصل شود.

فاصله پره ها: فاصله هیت سینک اثر اتلاف گرما را مشخص می کند، معمولاً 1 میلی متر تا 5 میلی متر، و دقت نیز باید در محدوده ± 0.1 میلی متر باشد.

مقاومت حرارتی: مقاومت حرارتی رادیاتور لوله حرارتی معمولاً بین 0.2 درجه سانتیگراد بر وات تا 2 درجه سانتیگراد بر وات است و مقدار خاص به طراحی رادیاتور و مواد مورد استفاده بستگی دارد. هرچه مقاومت حرارتی کمتر باشد، راندمان اتلاف گرما بیشتر است.

هدایت حرارتی: هدایت حرارتی سینک حرارتی و لوله حرارتی راندمان انتقال حرارت را تعیین می کند. رسانایی حرارتی مواد آلیاژ آلومینیوم معمولاً حدود 200-220 W/m·K و رسانایی حرارتی مس بالاتر است تا 380 W/m·K.

درمان سطحی

آندایز کردن: این یک روش متداول تصفیه سطحی برای مواد آلومینیومی است که می تواند مقاومت در برابر خوردگی، سختی و هدایت حرارتی آلیاژهای آلومینیوم را بهبود بخشد. یک فیلم اکسید متراکم بر روی سطح آلومینیوم آنودایز تشکیل می شود که به طور موثر اثر اتلاف گرما را بهبود می بخشد.

پاشش: از طریق فرآیند پاشش، پوششی با هدایت حرارتی خوب بر روی سطح هیت سینک اعمال می شود. این فرآیند نه تنها اثر اتلاف حرارت را بهبود می بخشد، بلکه مقاومت در برابر خوردگی را نیز افزایش می دهد.

پوشش: از مواد پوششی ویژه مانند گرافن، نانولوله های کربنی و سایر مواد برای بهبود بیشتر هدایت حرارتی استفاده می شود.

آبکاری فلز: به عنوان مثال، آبکاری نیکل، آبکاری نقره و غیره. این فرآیندها می توانند مقاومت در برابر اکسیداسیون رادیاتور را افزایش دهند، خوردگی را کاهش دهند و پس از استفاده طولانی مدت پایداری را بهبود بخشند.

حوزه های کاربردی

محصولات الکترونیکی: شامل پردازنده های کامپیوتری (CPU)، کارت های گرافیک، کنسول های بازی، روترها و سایر تجهیزات، به ویژه برای اتلاف حرارت قطعات الکترونیکی با کارایی بالا و قدرت بالا.

روشنایی LED: نیازهای اتلاف حرارت لامپ های LED بیشتر و بیشتر می شود. رادیاتورهای لوله حرارتی می توانند به طور موثر دمای کار لامپ های LED را کاهش دهند و عمر مفید آنها را افزایش دهند.

سرورها و مراکز داده: دستگاه های الکترونیکی یکپارچه با چگالی بالا، مانند سرورها، الزامات بسیار مهمی برای اتلاف گرما دارند. رادیاتورهای لوله حرارتی می توانند به طور موثری از گرمای بیش از حد جلوگیری کرده و باعث خرابی تجهیزات شوند.

الکترونیک خودرو: در خودروهای الکتریکی، خودروهای هیبریدی و خودروهای سنتی، رادیاتورهای لوله حرارتی را می توان برای سیستم های مدیریت باتری، سیستم های کنترل موتور و سایر وسایل الکترونیکی استفاده کرد.

تجهیزات صنعتی: در تجهیزات اتوماسیون، تجهیزات پزشکی و تجهیزات ارتباطی، اغلب از رادیاتورهای لوله حرارتی برای اطمینان از عملکرد پایدار تجهیزات تحت بار زیاد استفاده می شود.

نحوه نگهداری و نگهداری

تمیز کردن منظم: رادیاتورهای لوله حرارتی مستعد تجمع گرد و غبار، به ویژه شکاف بین پره های خنک کننده هستند. گرد و غبار و زباله های سطح رادیاتور را به طور مرتب تمیز کنید تا اثر اتلاف گرما حفظ شود. برای تمیز کردن از برس نرم یا هوای فشرده استفاده کنید و از آب یا مواد شوینده بسیار خورنده خودداری کنید.

اتصال لوله حرارتی را بررسی کنید: اتصال بین لوله حرارتی و هیت سینک کلید انتقال حرارت است. برای جلوگیری از تماس ضعیف و کاهش اثر اتلاف گرما، لازم است به طور منظم استحکام اتصال جوش یا پرس گرم را بررسی کنید.

اجتناب از ضربه بیش از حد: اگرچه رادیاتور لوله حرارتی قوی است، اما برای جلوگیری از شکستن یا نشت لوله حرارتی باید از ضربه یا فشار با شدت بالا جلوگیری کرد.

کنترل دمای محیط: اطمینان حاصل کنید که دمای محیط تجهیزات در محدوده توصیه شده باشد تا از گرم شدن بیش از حد تجهیزات جلوگیری شود، به ویژه هنگامی که در محیط با دمای بالا استفاده می شود، تا اطمینان حاصل شود که رادیاتور لوله حرارتی بیش از حد بارگذاری نمی شود.

جلوگیری از نشت مایع: لوله حرارتی با مایع کار پر شده است. هنگامی که لوله حرارتی شکسته یا نشت می کند، عملکرد اتلاف گرما تا حد زیادی کاهش می یابد. در طول تعمیر و نگهداری، باید مراقب بود که اجسام تیز با لوله حرارتی تماس نگیرند.

موارد احتیاط

جهت نصب: موقعیت و جهت نصب رادیاتور لوله حرارتی بسیار حیاتی است. هنگام نصب، اطمینان حاصل کنید که انتهای تبخیر لوله حرارتی به سمت منبع گرما و انتهای تراکم به سمت پره های دفع گرما باشد. جهت نصب اشتباه بر راندمان کاری لوله حرارتی تأثیر می گذارد.

بار و دمای عملیاتی مناسب: رادیاتور لوله حرارتی ظرفیت تحمل بار حرارتی مشخصی دارد. هنگام استفاده از آن، لازم است محدوده دمای عملیاتی ارائه شده توسط سازنده را رعایت کنید تا از پارامترهای طراحی تجاوز نکنید.

انتخاب مواد: برای مناطق مختلف کاربرد، مواد لوله حرارتی مناسب و مواد هیت سینک باید با توجه به نیازهای خاص انتخاب شوند. به عنوان مثال، در محیط های خورنده، موادی با مقاومت خوردگی قوی تر باید انتخاب شوند، مانند آلیاژ آلومینیوم با روکش نیکل یا مواد مس.

اجتناب از عملیات در دمای بالا: عملکرد طولانی مدت در محیط های با دمای بسیار بالا ممکن است راندمان تبخیر سیال عامل در داخل لوله حرارتی را کاهش دهد و بر اثر اتلاف گرما تأثیر بگذارد. بنابراین، تجهیزات باید برای مدت طولانی در دمای بالا نگهداری شوند.

گواهی کیفیت: هنگام خرید رادیاتورهای لوله حرارتی، محصولات دارای گواهی کیفیت باید انتخاب شوند تا از پایداری و ایمنی طولانی مدت رادیاتور اطمینان حاصل شود.

رادیاتورهای لوله حرارتی یک راه حل اتلاف حرارت بسیار یکپارچه است که می تواند به طور موثری کارایی انتقال و اتلاف حرارت را بهبود بخشد. دقت، درمان سطح، انتخاب مواد و نگهداری معقول کلید تضمین عملکرد آن است. با بهبود مستمر الزامات اتلاف گرما برای تجهیزات الکترونیکی و کاربردهای صنعتی، رادیاتورهای لوله حرارتی در آینده به طور گستردهتری مورد استفاده قرار خواهند گرفت.

Kingka Tech Industrial Limited

ما در ماشینکاری دقیق CNC تخصص داریم و محصولات ما به طور گسترده در صنعت مخابرات، هوافضا، خودرو، کنترل صنعتی، الکترونیک قدرت، ابزار پزشکی، الکترونیک امنیتی، روشنایی LED و مصرف چند رسانه ای استفاده می شود.

آدرس:

دهکده جدید دالانگ، شهر شیه گانگ، شهر دونگ گوان، استان گوانگ دونگ، چین 523598

ایمیل:

تلفن:

+86 1371244 4018